11.本体的缺陷导致袋式除尘器失效

陈隆枢

(中钢集团天澄环保科技股份有限公司)

摘 要:本方叙述了袋式除尘器失效的两个表现,以及本体缺陷导致袋式除尘器失效的主要因素。同时提出克服袋式除尘器本体缺陷的建议。

关键词:除尘器 本体 缺陷 失效

1. 前言

袋式除尘器失效主要表现在以下两方面:

1) 滤袋严重破损,导致排放超标;

2) 设备阻力过高,导致除尘器不能正常运行,或完全不能运行。例如:常规条件下运行的脉冲喷吹类设备阻力超过2000Pa。

设备本体影响除尘器失效的因素如下:进风方式;气流分布;本体结构;清灰装置;参数确定;制作和安装质量;操作和维护的规范程度。

2. 进风方式的缺陷

2.1. 灰斗进风(之一)

一些袋式除尘器被设计成下进风方式,即从灰斗进风。这种进风方式可节省占地面积和钢耗,但容易引发设备阻力过高、滤袋受含尘气流冲刷等问题。

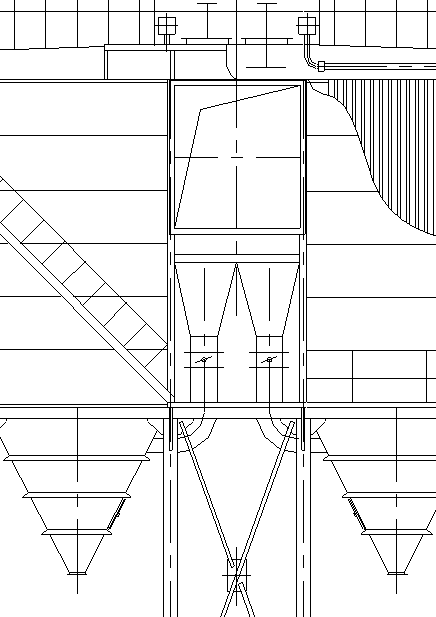

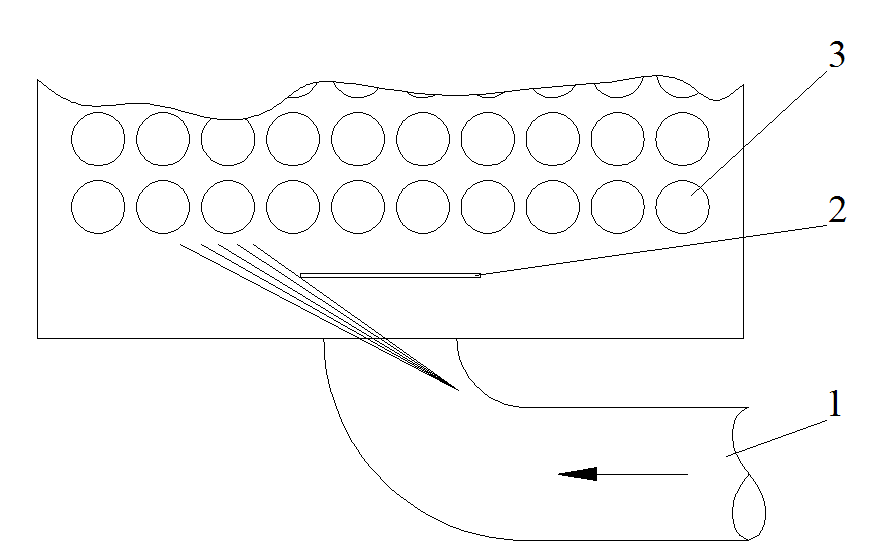

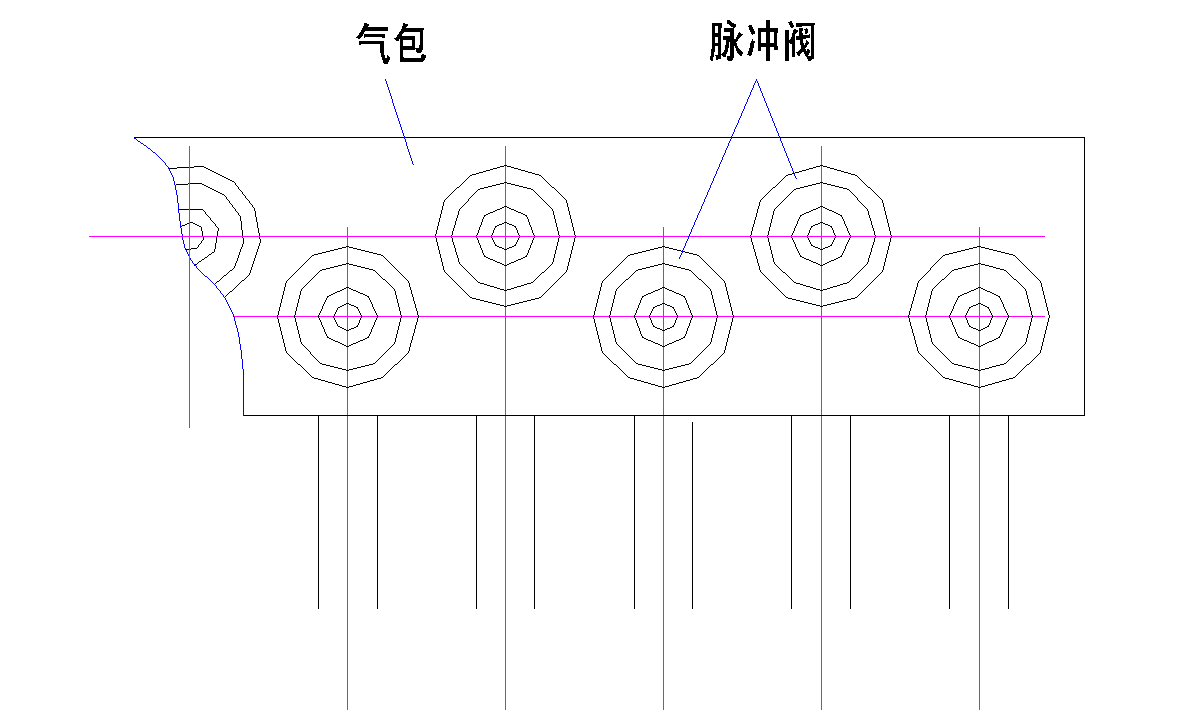

图1为一台长袋低压脉冲袋式除尘器,设计成多仓室结构,含尘气流从灰斗进入。投入运行之初便发现设备阻力高达1700Pa,并很快升至2000Pa以上。

图1 袋式除尘器灰斗进风

试验证明,当其他条件相同时,上进风和下进风的除尘器阻力相差30%。在下进风情况下,含尘气体从滤袋下方向上流动,而按一定间隔被清离滤袋的粉尘则向下沉降,二者方向相反,致使部分粉尘(特别颗粒细小的粉尘)未及落入灰斗便返回滤袋,从而削弱清灰效果,导致设备阻力升高。

该除尘器出现的另一问题是,运行时间不长(1~2个月,甚至几天至十几天)即出现滤袋破损。破损滤袋多位于远离进风口一侧,或靠近进风口处。滤袋破损部位多在滤袋下部(对于外滤式滤袋,位于袋底,如图2所示;对于内滤式滤袋,位于袋口),或者靠近进风口的部位。滤袋破口部位周边的滤料,其迎尘面的纤维多被磨去,露出基布,而背面的纤维则相对完好。这种破袋的原因在于气流分布不当,部分滤袋直接受到含尘气流的冲刷。

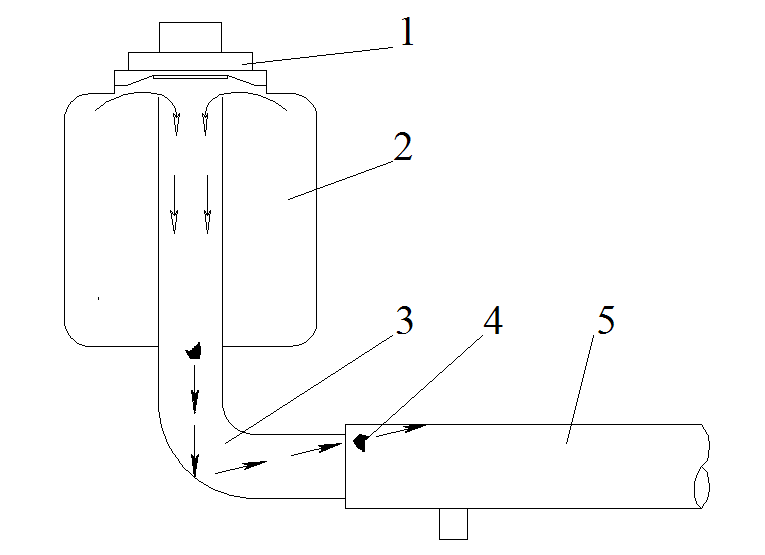

该除尘器的气流分布装置如图3所示,在灰斗与中箱体交界处设格栅板,并适当增加中箱体的高度,以使滤袋下部与格栅板保持一定距离,希望通过格栅板的作用使含尘气流均布。

图2 含尘气流冲刷破损的滤袋

图3 含尘气流冲刷滤袋

1-灰斗 2-进风管 3-导流板 4-滤袋

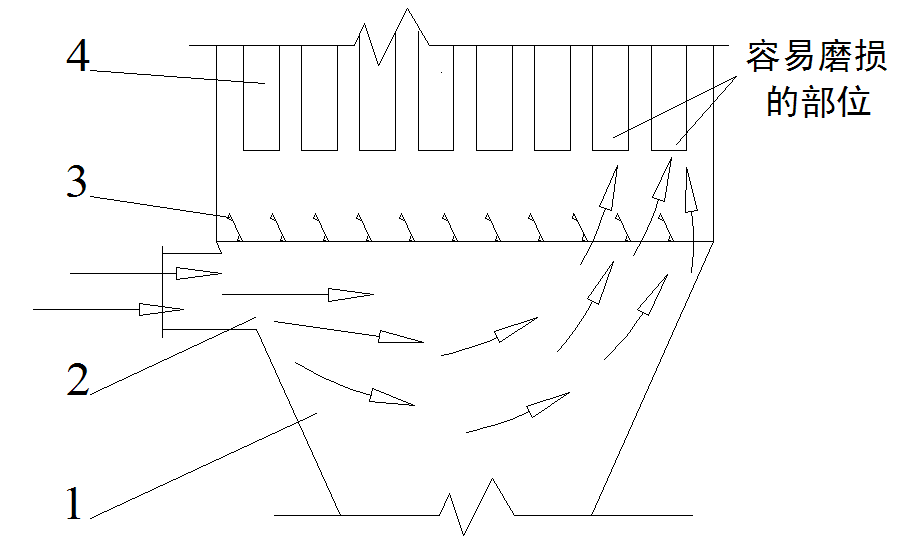

实际上,这种设计不能达到气流均布的目的。气流不均匀,实质是气流各部位的速度(亦即动压)不均匀,局部气流速度过高。气流均布的目的,应是消除局部过高的流速,使气流各部位速度趋于均匀。为此,气流分布板应当处于气流的正面,置于气流之中,使过高的动压得以消耗。但图3所示的气流分布板置于含尘气流的侧面,几乎完全不能消耗气流过高的动压,于是,从灰斗进入的含尘气流凭借惯性集中流向灰斗远端的板壁,并顺着壁面向上流动,携带粉尘以较高的速度对该处滤袋形成冲刷,导致靠近远端壁面第一和第二排的滤袋破损。

为避免上述情况,建议在条件许可时,尽量不采用灰斗进风。若不能避免灰斗进风,图4所示的气流分布装置是一种可供选择的方案,即在灰斗中设垂直的气流分布板,置于含尘气流之中,使之正面迎向含尘气流,以削弱过高的气流动压。同时,垂直的气流分布板长短不一,布置成阶梯状,使含尘气流均匀分散并向上流动。实践证明,这种装置有效地避免了含尘气流对滤袋的冲刷。

图4 一种可供选择的气流分布装置

2.2. 灰斗进风(二)

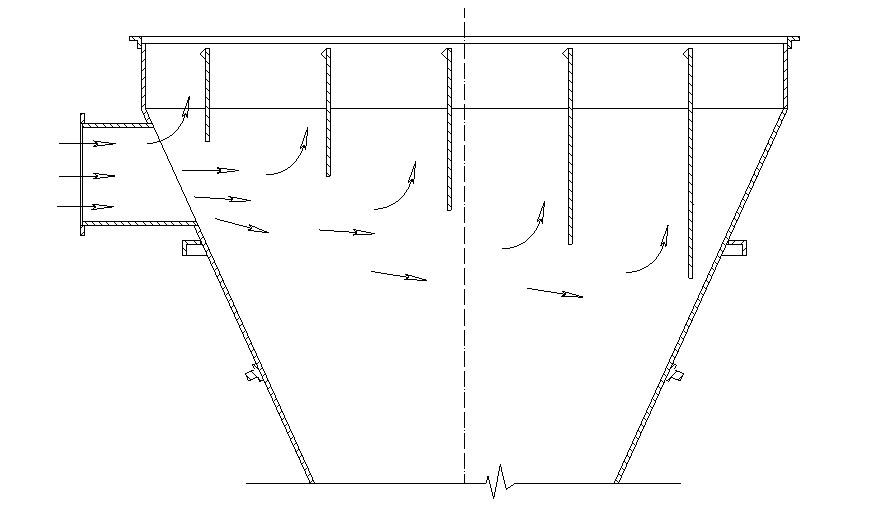

图5(a)所示进风方式,含尘气流从灰斗的一侧垂直向下进入,设计者希望灰斗的容积和断面积可以使含尘气流充分扩散。但气流有保持自己原有速度和方向的特性,进入灰斗后含尘气流沿着灰斗壁面流向底部,并沿着远端的壁面向上流动,其速度没有足够的衰减,导致远端第一、二列滤袋底部受冲刷而破损。

为了解决上述问题,设计者在远端第一、二列滤袋下方设斜板,试图削弱气流过高的动压,如图5(b)所示。其结果,远端第一、二列滤袋得以保护,但第三列滤袋出现破损,说明气流均布的目的并未达到。

(a) (b)

图5 另一种灰斗进风方式

避免含尘气流冲刷滤袋的方法是,将进风口设于除尘器侧面,但尽量避免灰斗进风,宜使含尘气流从中箱体侧面进入,内部加挡风板形成缓冲区,并使导流板与箱板之间具有足够的宽度,从而使含尘气流向两侧分散,并以较低的速度沿缓冲区流动。

2.3. 导流板面积不足

图6所示情况为除尘器入口设有导流板,但面积不足,含尘气流因方向偏斜而未受到阻挡,气流越过导流板边缘直接冲向滤袋,致使滤袋受冲刷而破损。

为避免这种现象,建议设计的导流板面积足够大,最好与箱体的宽度大致相当。

图6 导流板面积不足

1-进风管道 2-挡风板 3-滤袋

2.4. 内滤式滤袋袋袋口风速过高

采取内滤方式的袋式除尘器多从灰斗进风,当气流分布效果不好,或入口风速过高时,部分滤袋的袋口风速将会过高(例如超过2~3m/min),致使袋口附近受含尘气流冲刷而磨损(见图7)。

图7 内滤式滤袋袋口受冲刷而破损

2.5. 进、排风管路过于复杂

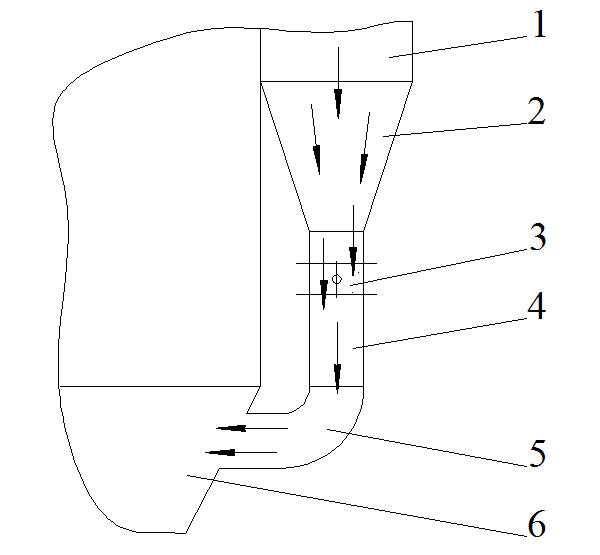

图8所示的进风管路由总管、变径管、支管、阀门、直管、弯管组成,在与灰斗的连接处还有断面突然扩大。含尘气流从一个构件进入另一构件时,其方向或速度将发生变化,或二者同时变化。而每一次速度和方向的变化,都将消耗气流的能量。复杂的管路意味着气流能量的多次消耗,除尘器阻力因此而增加。

图8 复杂的进风管路

1-进风总管 2-变径管 3-阀门 4-直管 5-弯管 6-灰斗

如果说图8中大部分构件还有一定作用,那么直管(件号4)的存在则毫无意义,除了白白增加阻力之外,没有任何作用。可能设计者照搬原有图纸所致。

在这类设计中,排风管路也有大致相同的构成,同样是导致除尘器阻力显著升高的重要因素。

2.6. 进、排风管道的气流速度过高

在许多按照总管─支管─阀门─弯管进风的除尘器中,有的将管道内的风速设计为16~18m/s,带来的后果是除尘器的结构阻力过高,有的甚至达到设备阻力的50%以上。

做出这种设计是担心较低的风速会使粉尘在进风总管和支管内沉降,实际上这种担心没有必要。除尘器的进风总管下部一般都有斜面,支管通常垂直安装,即使水平安装其长度也很短。而在流动着的含尘气体中,与气体充分混合的粉尘具有类似流体的流动性,只要有少许坡度即可流向低处,不会在管道内沉积。因此,完全可以将总管和支管内的风速适当降低,这对减少结构阻力具有显著的作用。经计算,将风速从18m/s降至14m/s,阻力可降低40%;而将风速从16m/s降至14m/s,阻力可降低24%。

建议:除尘器进、出风总管的风速≤14m/s;支管的风速≤8~10m/s;停风阀的风速≤12m/s。

3. 喷吹装置的缺陷

3.1. 气包结构不尽合理

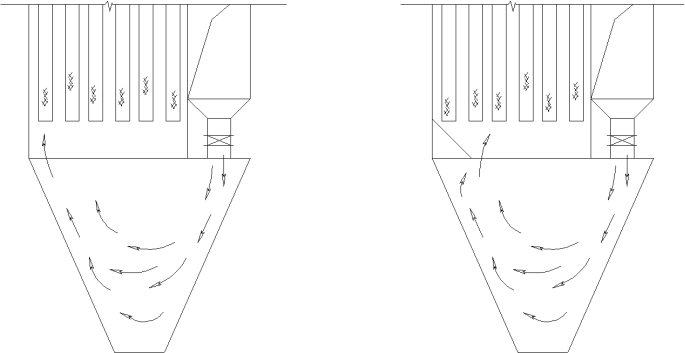

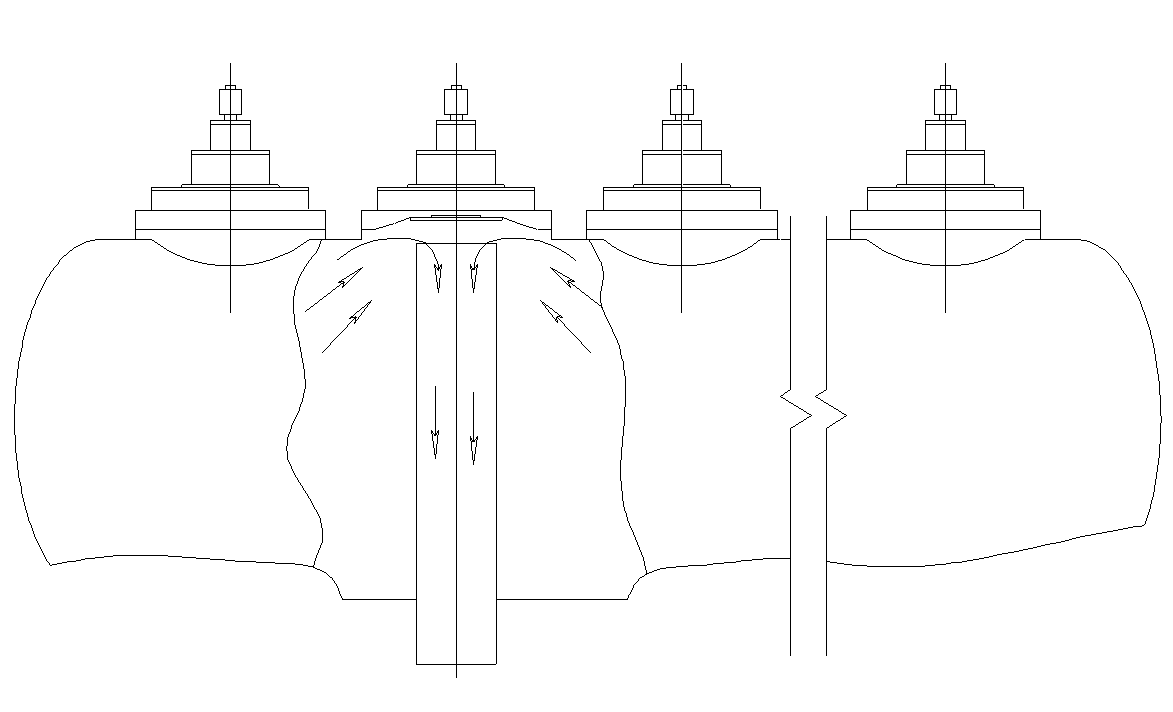

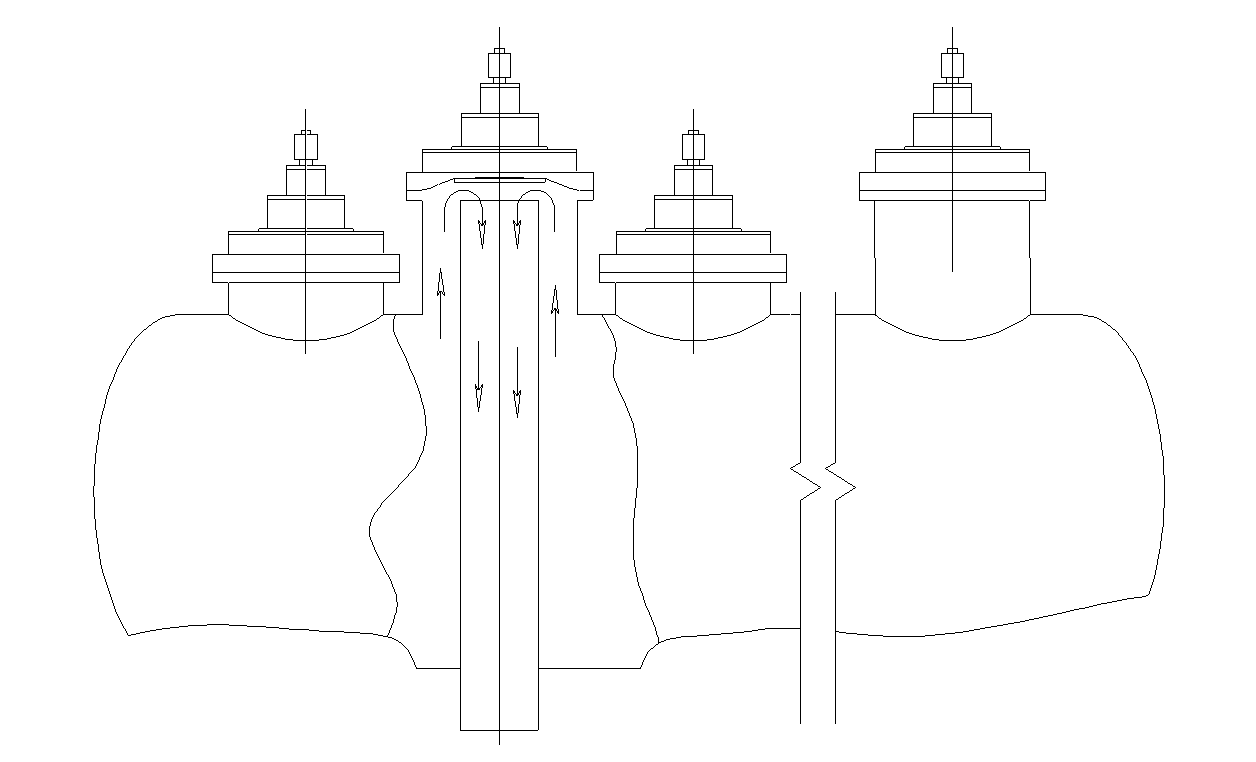

一些淹没式脉冲阀的阀座被设计成高低错落形式,部分脉冲阀的膜片远离气包的边缘。喷吹时,气流先经狭窄的环形通道流向膜片,再掉转方向180°从输出口流出(见图9)。在此过程中,不但气流能量损失很大,而且气流释放的过程延长,从而降低了气流对滤袋的冲量,削弱了清灰效果。

图9 不尽合理的脉冲阀结构

图10 较为合理的脉冲阀结构

为避免喷吹时气流能量的无谓损失,以及由此影响清灰效果,脉冲阀膜片宜尽量贴近气包,如图10所示。如果平面尺寸紧张,脉冲阀布置存在困难,可以如图11所示的那样,将脉冲阀在平面上错开布置。

图11 脉冲阀错开布置

3.2. 脉冲阀出口弯管曲率半径过小

许多脉冲阀出口弯管采用钢制无缝弯头(见图12),虽然省事,但其曲率半径过小,DN80无缝弯头的曲率半径只有120mm。有些除尘器采用此种弯头后,出现喷吹管背部穿孔的现象(见图13和图14)。

图12 脉冲阀出口弯管曲率半径过小

图13 喷吹管背面出现穿孔(一)

图14 喷吹管背面出现穿孔(二)

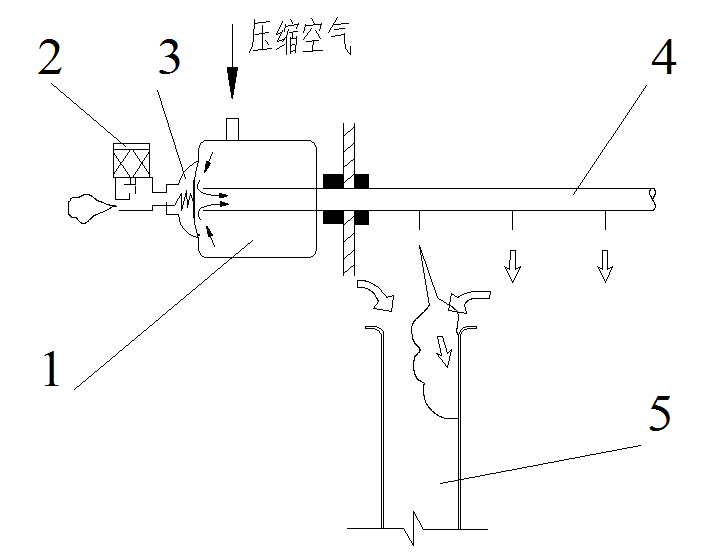

对于曲率半径过小的弯管,如果喷吹装置或供气管路内存在杂物,喷吹时气流携带杂物会从弯管内壁反弹,对喷吹管背面构成冲刷(见图15),导致该处出现穿孔。除此之外,曲率半径过小的弯管自身也容易磨损,并对喷吹气流造成较高阻力,影响清灰效果。

图15 杂物从弯管反弹冲刷喷吹管背面

1-脉冲阀 2-稳压气包 3-弯管4-杂物 5-喷吹管

避免上述情况的有效途径是,加大脉冲阀出口弯管曲率半径。对于DN80的脉冲阀,其弯管曲率半径宜取R=350~400mm。此外,袋式除尘器供气系统安装结束后,在接通喷吹装置之前,应先以压缩气体对供气系统进行吹扫,将其中的杂物清除干净。喷吹装置的气包制作完成后应认真清除内部的杂物,组装完毕出厂前,应将气包所有的孔、口全部堵塞,防止运输过程中进入杂物。

3.3. 喷吹管或喷嘴偏斜

喷吹管或喷嘴偏斜是脉冲袋式除尘器常见的问题,其后果是清灰气流不是沿着滤袋中心喷吹,而是吹向滤袋一侧(见图16),滤袋在短时间(往往数日)内便破损(图17)。图18所示为喷嘴偏移预定位置,滤袋严重破损,花板表面已被粉尘污染。图19所示为喷吹管整体偏斜,以致一排滤袋大部分破损。

避免喷嘴或喷吹管偏斜应从提高制造质量和拼装质量入手。喷吹管上喷孔(嘴)的成型,喷吹装置与上箱体的拼装,一定要借助专用机具、工具和模具,并由有经验的人员操作。在条件许可时,尽量将喷吹装置和上箱体在厂内拼装,经检验合格后整体出厂,并在现场整体吊装,避免散件运到现场拼装。

图16 喷吹气流偏斜直接吹向滤袋侧面

1-分气箱;2-电磁阀;3-脉冲阀;

图17 清灰气流吹破的滤袋

图18 喷嘴严重偏斜且滤袋破损

图19 整根喷吹管偏离使一排滤袋破损

4. 喷吹制度的缺陷

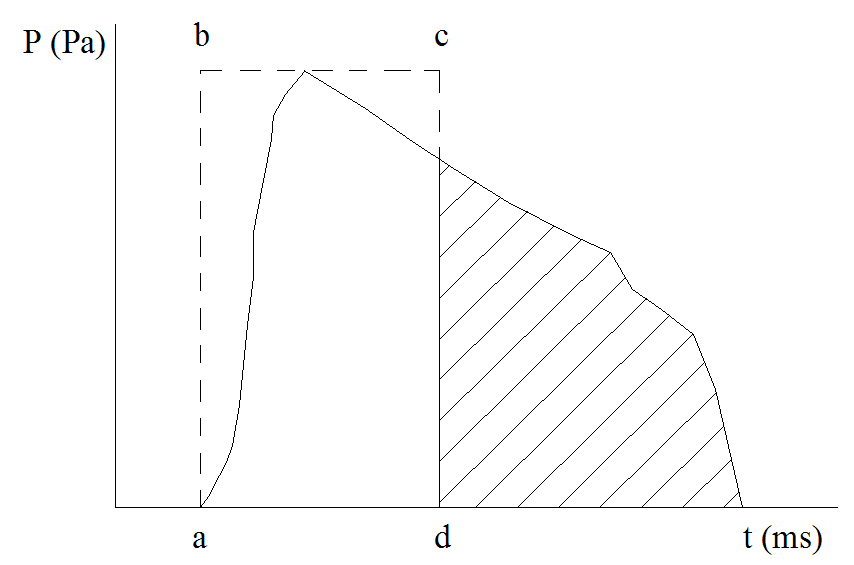

一台大型脉冲袋式除尘器,曾将电脉冲宽度定为500ms,认为这样可以产生足够大的喷吹气量,从而获得良好的清灰效果。

该除尘器投运后,发现压缩空气耗量大大超过设计预期,空气压缩机一用一备完全行不通,虽将备用空气压缩机也投入运行,但供气量仍然不足。随后,将电脉冲宽度缩短为200ms(受控制系统的限制而不能再缩短),两台空气压缩机才勉强满足喷吹的需要。

图20所示为脉冲喷吹气流的压力波形。当同时满足以下两个条件时,才能获得良好的清灰效果:压力峰值高;压力上升速度快(亦即压力从零上升至峰值的时间短)。大量实验和工程实践证明,对脉冲喷吹清灰而言,重要的是压缩气体快速释放,从而对滤袋形成强烈冲击,伴随压力峰值形成的这一冲击实现之后,本次清灰过程即告结束。此后,若脉冲阀继续开启,对于清灰已经没有任何作用。所以,脉冲喷吹最理想的压力波形是一个方波,如图20中abcd所示。而波形中斜线复盖的部分则对清灰不起作用,只是无谓消耗压缩气体。实际工程中不可能获得方波,只能尽量改善脉冲阀的开关性能,以获得短促而强力的气脉冲。笔者认为,脉冲阀的电信号以不超过100ms为宜。

图20 脉冲喷吹气流压力波形

5. 运行管理的缺陷

5.1. 漏袋不及时更换

运行管理缺陷中,影响较大的是对失效(破或漏)的滤袋未能及时发现和更换,使问题发展得较为严重。

1)更多滤袋受冲刷而破损

对于内滤式滤袋,当一个滤袋出现破损时,含尘气体将以较高的速度从漏洞流出,使相邻滤袋受冲刷而出现破损。若破损滤袋仍不能及时发现和更换,更多的滤袋将被波及。

外滤式滤袋如果出现破损,或者滤袋安装不合格,粉尘将进入原本干净的上箱体,当清灰时,清灰气流将携带粉尘以高速进入滤袋,更多的滤袋因含尘气流的冲刷而将破损。同时,粉尘的进入将使滤袋出现“灌肠”。

2)相关部件受损

脉冲袋式除尘器的滤袋破损后,粉尘进入上箱体和喷吹管。当喷吹时,高速气流携带粉尘对喷吹管内外形成冲刷,导致喷吹管腹部及导管等部位被磨损(见图21、图22)。

图21 喷吹管腹部磨损

图22 喷吹管腹部和导管磨损

5.2. 脉冲阀故障不及时排除

1)导致除尘器阻力上升

当较多脉冲阀出现故障时,数量众多的滤袋得不到清灰,除尘器阻力将因此而上升。另一种情况是,控制系统为保持阻力稳定而自动加快清灰频率,滤袋寿命因清灰频繁而将缩短。

2)滤袋受损

曾有一台用于煤粉磨收尘的袋式除尘器,有50%的脉冲阀由于信号中断而不工作。设备阻力虽增高,整个系统尚能正常运行,操作人员便未及时排除。数月之后,聚集在滤袋表面的煤粉温度升高,半数滤袋全部被碳化。

6. 供气系统障碍

有些脉冲袋式除尘器供气系统管路过小,例如:一台中等规模的除尘器供气主管直径小于 DN50mm,甚至只有DN40mm。清灰时,压缩气体补给不足,除第一个脉冲阀外,后续的脉冲阀喷吹时气包压力都不足,有的在50%额定压力下进行喷吹,以致清灰效果很差,设备阻力居高不下。

大量工程实践证明,供气主管宜选用直径较大的管道,一般不应小于DN65mm。大型袋式除尘设备最好采用DN80mm管道。增大管道直径而增加的造价微不足道,而清灰效果却得到保障。

摘自“全国袋式除尘技术研讨会”论文集 2011 苏州 (P1)