8.燃煤锅炉机组电改全袋的成功案例 ——宝钢电厂3#机组除尘改造工程

倪建东1 徐剑1 杨发云2 陈志伟3 陈凤利4 陶晖1

1 宝钢工程技术集团有限公司 3 张家港新中环保工程公司 2 宝钢股份自备电厂 4 抚顺天宇滤料有限公司

摘要:本文论述了宝钢电厂3#机组电改全袋工程的特点,介绍袋式除尘器及滤料的比选过程、结构型式和设计参数,总结除尘系统所具有的技术特色和投运后所取得的效果,肯定这项电改全袋工程取得了成功,对我国同类工程的建设具有参考作用。

1. 工程概况

宝钢电厂3#机组发电容量350MW,配四电场电除尘器,系引进日本三菱重工成套设备,1999年投运。由于机组设备的老化以及燃煤条件和燃烧工况的变化,电除尘器实际排放浓度200~250mg/Nm3,严重超标。为适应新的排放标准要求,2007年立项改造,2008年确定除尘、脱硫、脱硝一体化改造方案,将原电除尘器改造为中压行喷脉冲袋式除尘器,2009年6月16日竣工投运。改造后的袋式除尘器外观见图1.1。

图1.1宝钢电厂3#机组袋式除尘器全景照片

2. 工程特点

(1) 燃烧工况复杂多样,有全烧煤,也有掺烧高炉煤气(BFG),烟气参数多变,并且变化幅度较大,详见表2.1。

表2.1 燃烧工况及其烟气参数

项目 | 单位 | 工况一 | 工况二 | 工况三 | |

机组出力 | MW | 350 | 350 | 350 | |

掺烧高炉煤气量 | ×104Nm3/h | 0 | 10 | 40 | |

标态烟气量 | ×104Nm3/h | 122 | 140 | 170 | |

IDH入口烟气温度 | ℃ | 142 | 160 | 197 | |

IDH出口烟气温度 | ℃ | 110 | 110 | 160 | |

热态烟气量 | ×104m3/h | 188 | 216 | 270 | |

IDH喷雾水量 | T/h | 22 | 38.4 | 32.7 | |

| 烟气成份 | CO2 | % | 12.5 | 12.9 | 16.7 |

SO2 | ppm | 47.5 | 44.6 | 29.4 | |

O2 | % | 4.6 | 4.5 | 3.3 | |

N2 | ppm | 72.7 | 71.6 | 69.9 | |

H2O | VOL % | 10.2 | 11.0 | 10.0 | |

粉尘浓度 | g/Nm3 | 19.7 | 16.6 | 9.9 | |

(2) 除尘与脱硫、脱硝一体化处理,采用Mobotec炉内喷钙脱硫、低氮燃烧脱硝技术。为控制烟气温度,并提高二次脱硫效果,在空气预热器出口设有喷雾冷却增湿装置(IDH)。

(3) 原风机利旧改造,限定电改袋后除尘器阻力不得超过1200Pa。

(4) 采用严格的考核标准

① 粉尘排放浓度≤20mg/Nm3;

② 除尘器漏风率≤2%;

③ 滤袋使用寿命≥25000h。

3. 袋式除尘器型式及其滤料比选

3.1 袋式除尘器型式

在技术交流及调研考察阶段,有关袋式除尘器的选型归纳形成四种型式,即低压回转脉冲袋式除尘器、中压行喷脉冲袋式除尘器、分室定位反吹袋式除尘器、电袋复合除尘器。结合宝钢电厂3#机组的实际情况,经过多次专题研讨论证,采用逐步排除法,最终确定选用中压行喷脉冲袋式除尘器。

(1) 全袋与电袋,各有优缺点,也各有成败案例。电袋曾是剧烈推荐的,但最终还是排除电袋,出于以下理由:

① 本改造项目要利用滤袋表面粉尘层作为反应床进行二次脱硫,而前电把大部分脱硫剂除下来,会影响脱硫效果;

② 改造空间受限,如果把一电场留下来,后面空间不能布置足够的过滤面积,即使尽最大努力把后端壁板伸展扩容,过滤风速仍要达到1.3m/min,难以接受;

③ 关于前电产生臭氧、催化生成NO2、对PPS滤料氧化腐蚀的问题,当时已有多个案例报导,对此尚不能作出令人信服的解释。

(2) 脉冲与反吹风,各自优缺点也很显然。反吹风是我国自主开发的技术,具有独创性,本项目曾确定予以采用。正在此时,传来了山西某电厂反吹风除尘器滤袋大批量破损“灌肠”的信息,专程考察,见到这种惨不忍睹的场面,不得不改变初衷,将其排除。

(3) 行喷脉冲与回转脉冲,或称静态脉冲与动态脉冲,各自的优缺点也很显然。对于从Lurgi引进的这种回转动态脉冲,其清灰的有效性以及均匀性是受到质疑的,至少比不上行喷静态脉冲,因此将其排除。

3.2 滤料

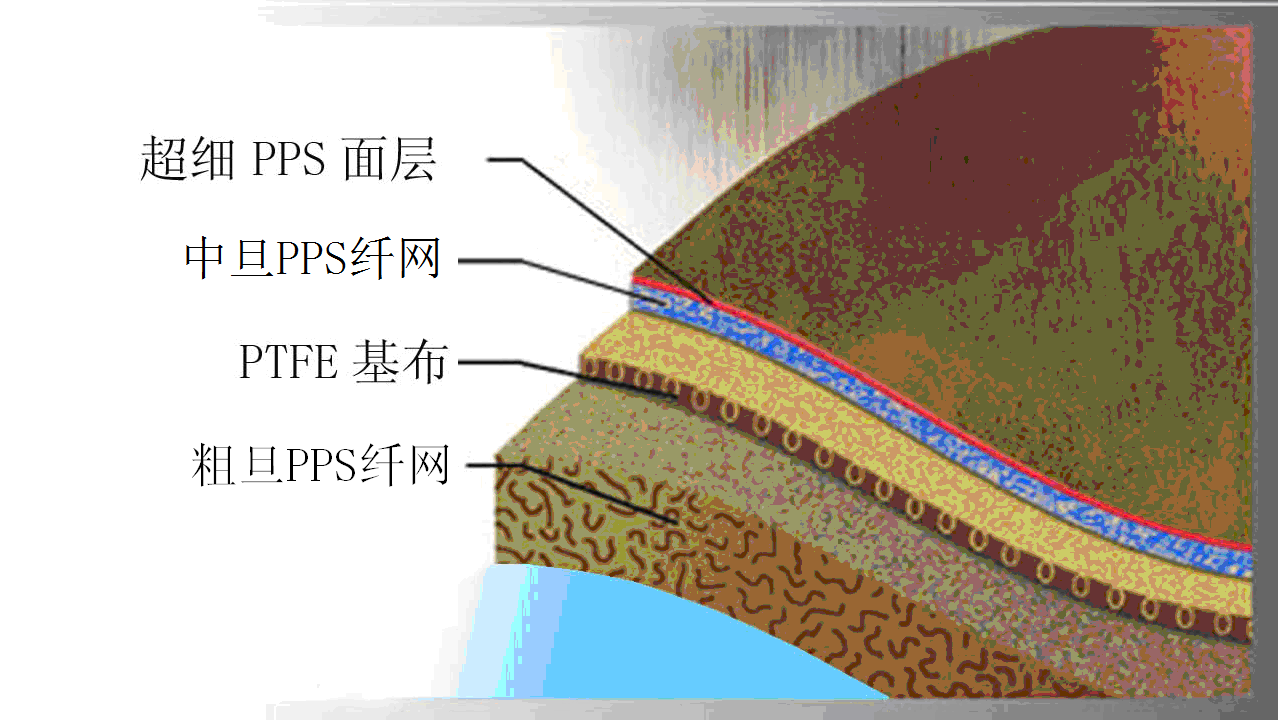

(1) 常规和覆膜。鉴于我国覆膜滤料产品的质量、价格及其在电站锅炉使用效果的实际状况,决定选用超细面层(占30%)针刺毡,并经热定型及PTFE乳液渗膜处理,使不腹膜滤料具有近似于覆膜滤料的表面过滤性能。

均质与梯度结构。在纵向采用细旦、中旦、粗旦PPS纤维网叠合形成梯度结构,见图3.1。透气率控制在60~90L/dm2.min。

图3.1 滤料梯度结构剖面

(2) 采用加强型PTFE长丝基布,提高PPS针刺毡的抗张强力及其对温湿度波动的适应能力,延长使用寿命。

(3) 最终选用滤料型号:PPS/PTFE581CS30

4. 袋式除尘器的结构及其主要技术参数

4.1. 除尘器结构型式

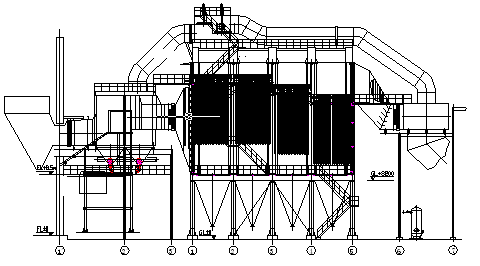

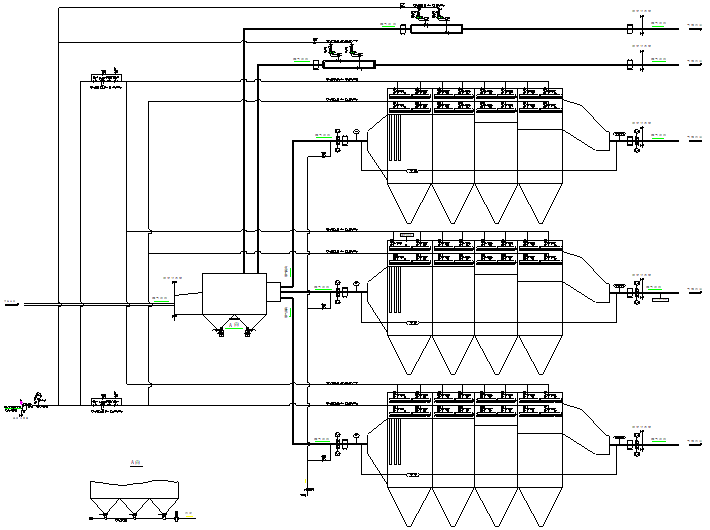

利用原电除尘器2台3通道模式,改造为A、B侧6列24室行喷脉冲袋式除尘器,每侧设2路旁通烟道,见工艺流程图(图4.1)。

除尘器纵向袋室按阶梯形布置,在入口喇叭管内设有第一道多孔均流板,第二道槽形导流板,实现三维布风,按正面1/6、侧面1/3、底部1/2的比列分配流量。除尘器各通道进出口设有切换阀及补偿器,可实现离线检修。灰斗及输灰设备利旧,详见4.2。

图4.1 宝钢电厂3#机组袋式除尘系统流程

图4.2 宝钢电厂3#机组袋式除尘器构造图

4.2. 除尘器主要设计参数及配套件(见表4.1)。

表4.1 除尘器主要设计参数及配套件规格

项 目 | 单 位 | 设计参数及配套件规格 | 附 注 |

处理烟气量 | ×104m3/h | 188~270 | |

烟气温度 | ℃ | 110~160 | |

除尘器分室 | 室 | 6列24室 | |

滤料材质 | PPS梯度纤网/PTFE基布 | 超细PPS纤维占30% | |

滤袋规格 | mm | φ165×8550 | PTFE乳液渗膜处理 |

滤袋数量 | 条 | 9954 | 正常使用寿命≥25000h |

过滤面积 | m2 | 44116 | |

过滤速度 | m/min | 0.71~1.02 | |

气包数量 | 只 | 96 | |

脉冲阀规格 | AC110V,3”淹没式 | ||

脉冲阀数量 | 只 | 79×12=948 | Goyen,其中一室装国产阀 |

喷吹压力 | MPa | 0.2~0.4 | |

最大供气量 | m3/min | 18 | |

出口含尘浓度 | mg/Nm3 | ≤20 | |

运行阻力 | Pa | ≤1200 | |

漏风率 | % | ≤2 |

5. 除尘系统特色

5.1. 喷雾冷却增湿装置

利用锅炉空气预热器(AH)与袋式除尘器(BF)之间的有限空间设置喷雾冷却增湿箱(IDH)及其导流片和调节阀。

喷雾冷却增湿箱的功能:

(1) 平衡空气预热器出口烟道横向温度分布不均问题。在水平方向设9根喷雾立管,按温度高低每根立管上下设4~9只两相流喷嘴,使增湿箱出口分配到三列袋室通道的烟气温度尽可能均匀一致。

(2) 补偿因不同燃烧工况造成的预热器出口烟气温度大幅度波动问题。选用两相流可调喷嘴,用压缩空气雾化冷却水,用多位测温探头及专用控制仪,严格控制除尘器入口烟气温度:在最大混烧高炉煤气(工况三)时,实现强喷雾使其烟气温度≤160℃;在全燃煤(工况一)时,实现弱喷雾,使其烟气温度≥110℃,满足脱硫要求并不结露。

用导流片和调节阀向除尘器的三列袋室通道均匀分布烟气流,在设计阶段用流体动力模拟,初步确定导流片的形状及其布置,在调试阶段再局部修改导流片,使分配到三列袋室通道的烟气量尽可能均匀一致。

5.2. 引风机改造

电改袋后,系统阻力增加700~800Pa,引风机需作相应改造。本机组原设引风机3台(2用1备),流量120×104m3/h,全压3332Pa,电机装机功率1560kW。按实测,该风机尚有300~400Pa富余压头,差值不多。为此确定仅更换风机叶轮,并对叶轮形状稍作改变。经计算电机功率也够,而不必更换。这是最为经济有效的处理方法。

5.3. 国产脉冲阀试验

该项目除尘器招标文件规定使用GOYEN进口脉冲阀,为扶持国产脉冲阀的开发与推广应用,经说服业主,在最不利的中间通道袋室安装38只尚泰公司生产DMF-Y-76型脉冲阀,进行同工况实际运行考验。

6. 运行效果

本项目竣工投运至今,已有28个月,除尘器经受了全燃煤、最大混烧高炉煤气、机组满负荷发电、烟气喷雾冷却加湿、锅炉水冷壁爆管等多种工况的考验,一直稳定运行。除尘器入口温度长期保持在120~160℃之间,除尘器上限阻力维持在900Pa以下,清灰喷吹周期控制在100~180min,烟尘排放浓度小于20mg/Nm3。表6.1为电改袋前后,委托实测的运行参数对比。

宝钢电厂3#机组除尘改造前后运行参数对比* 表6.1

项目 | 改造前(EP) | 改造后(BF) |

机组负荷(MW) | 310 | 340.6 |

处理烟气量(×104Ndm3/h) | 126.6 | 141.2 |

入口含尘浓度(g/Nm3) | 7.4 | 19.8 |

出口含尘浓度(mg/Nm3) | 268 | 11.0 |

除尘器阻损(Pa) | 209 | 769 |

漏风率(%) | 2.51 | 1.74 |

烟尘排放速率(kg/h) | 348.3 | 15.8 |

* 摘自上海明华电力技术工程公司《试验报告》

特别说明:

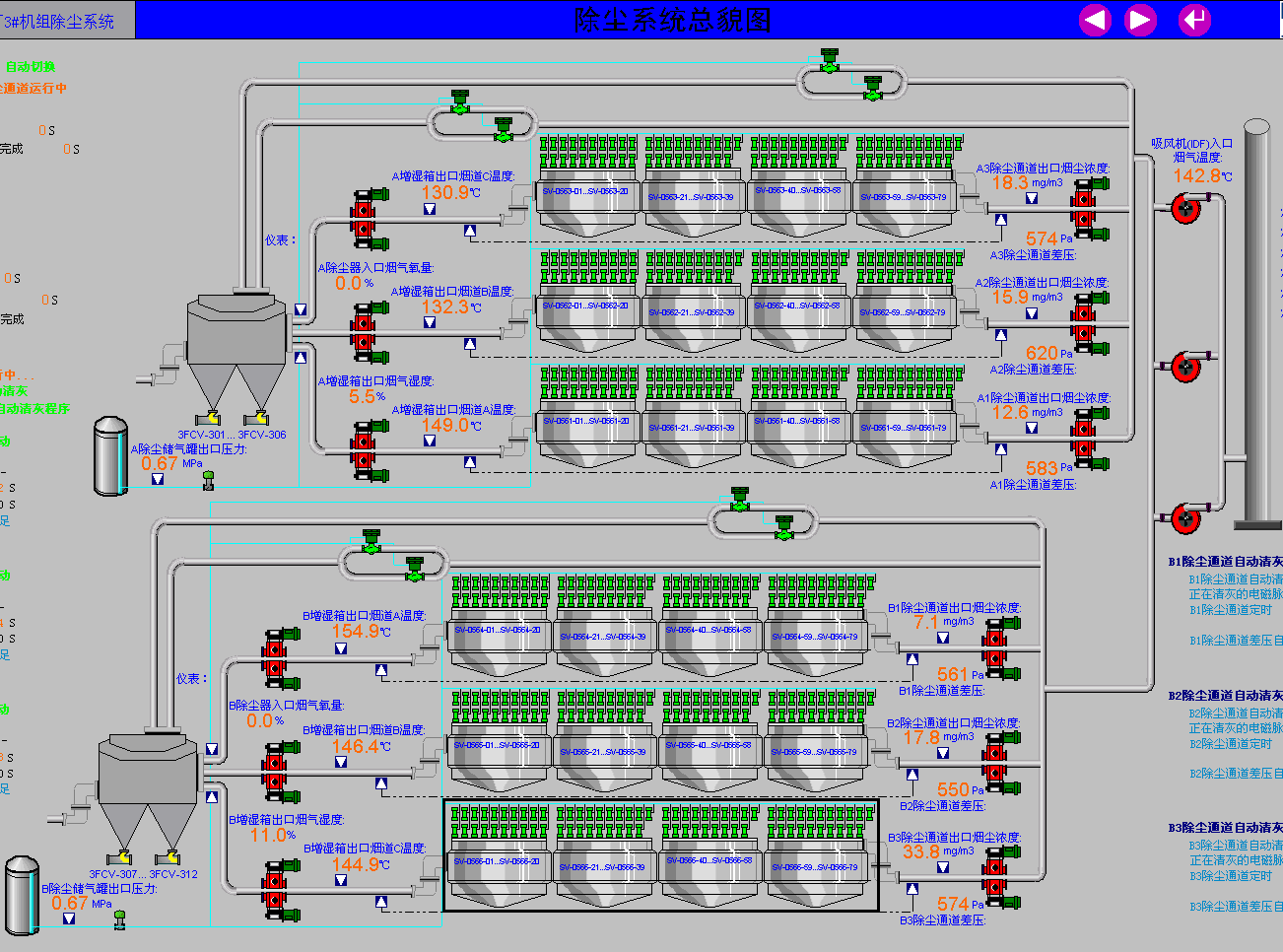

(1) IDH及其导流调节装置对本项目的正常投运起着关键作用。对不同燃烧工况的锅炉烟气参数,以及预热器出口烟气的温度和烟气流分布起了有效的调节均衡作用,确保袋式除尘器6列通道袋室温度、流量、阻力基本均匀一致,并在设定范围内。图6.1为2011年6月27日从CRT画面实摄的各通道烟气温度、出口含尘浓度和阻力记录。

图6.1 除尘系统CRT画面实摄

(2) 2010年4月2日发现袋室阻力升高,并伴有温度、湿度异常变化。先采用缩短清灰周期(至30min)方法维持袋室阻力小于1200Pa,后因问题越来越严重,4月4日停机检查,发现3U水冷壁7处爆管,最大孔10×22mm,滤袋表面有糊袋现象。经抢修补焊,恢复运行,滤袋日渐烘干,尘饼脱落,历时二周左右,袋室阻力与清灰周期恢复正常。在这个过程中滤料的超细面层和梯度结构起着重要作用。

(3) 本项目的炉内喷钙脱硫技术并不成熟。投运后经多次测试改进,脱硫效率仅为40~50%,不能达到设计要求,2009年底停运,2010年采用袋式除尘器后石灰——石膏湿法脱硫方案进行二次改造。在炉内喷钙脱硫停运后,进入袋式除尘器的SO2浓度达到400~700ppm,滤袋经受了酸性气体的考验。说明采用PPS梯度纤网和PTFE高强基布制成的针刺毡滤料是合适的。

2011年2月底,脱硫二次改造竣工投运,由于前袋的高效除尘,进入后脱硫的烟气浓度低于20mg/Nm3,使原湿法脱硫塔及其GGH存在的腐蚀、堵塞等疑难问题得到有效缓解,大大减轻了维护管理工作量,脱硫石膏的品质得以显著提升。

(4) 9954条φ165×8550(PPS+PTFE)混合纤维针刺毡滤袋已连续运行28个月,没有破损。经取样检测,各项指标完全正常,现场运行状态及参数良好,估计其寿命至少可达三年以上。

(5) 38只DMF-Y-76型国产脉冲阀已连续运行二年多,未发生过任何故障,清灰效果良好,完全可以取代进口脉冲阀。

(6) 电改袋后,系统运行阻力提高560Pa,引风机运行能耗增加约200kWh。但由于省却了原电除尘器四电场高压供电负荷,并且维护检修工作量大量减少,因此节能、节资效益十分显著。

刊载《中国环保产业》2012年第1期

摘自“全国袋式除尘技术研讨会”论文集 2011 苏州 (P246)