7.袋式除尘实现燃煤电厂锅炉烟尘“恒稳低排”的思考

陈志炜

(艾尼科环保技术有限公司,南京210006;)

摘 要:针对燃煤电厂锅炉烟气实现低排放的目标,本文阐述了燃煤电厂采用袋式除尘的有效性和趋势性;文中通过几个典型工程案例的对比分析,阐明了燃煤电厂袋式除尘的先进性、可靠性及其实现“恒稳低排”的可行性。本文着重就单纯采用袋式除尘实现燃煤锅炉烟尘“恒稳低排”的技术措施提出了一些思考和建议,以供参考和借鉴。

关键词:燃煤电厂;袋式除尘;恒稳低排

1. 前言

当前,国家已步入新常态的发展阶段,意味着未来国家的产业发展将更加注重品质,环境的改善和污染的治理将备受重视,必将成为国家未来发展关注的重点。

来自国家能源局最新数据,截止2014年底,我国电力装机已达13.6亿kW,其中火电装机约9.2亿kW,占67.65%左右。值得关注的是,在燃煤锅炉烟气中,微细粒子仍占了相当大的比例,排放的电力烟尘中基本为直径小于10μm的飘尘,且大部分属于PM2.5[1]。显然,进一步降低燃煤电厂锅炉烟尘排放浓度(低于10mg/m3,甚至5mg/m3以下)的要求已日趋迫切。面对新的发展阶段和新形势下的市场需求,如何缩减长流程、多占地、高成本、耗能大及资源消耗较多的烟气净化工艺,充分挖掘和发挥袋式除尘对微细粒子的高效净化优势,实现燃煤电厂锅炉烟气微细粒子的低排放,已越来越备受业内人士的关注和思考。

2. 使用袋滤技术是燃煤电厂锅炉烟尘“恒稳低排”的有效途径

1)雾霾污染日趋严重,燃煤污染贡献大,我国大气环境形势严峻

最新大气采用和分析研究结果表明:机动车、工业污染、燃煤和扬尘是成为目前造成我国空气污染严重的四大因素。粗略统计,燃煤污染占比接近三成,而燃煤电厂锅炉烟气微细粒子的排放贡献率最大,其微细粒子的高效控制迫在眉睫。

2)环保标准日益严格,现有装备能力有限

为更有效地控制燃煤锅炉烟气污染,更为严格的《火电厂大气污染物排放标准》(GB13323-2011)(以下简称《新标准》),规定了火电厂烟尘排放应小于30 mg/m3,重点地区应小于20mg/m3的新要求。面对严格的排放要求,常规电除尘器难以达到或长期保持;而单纯依靠增加电场数和收尘面积极不经济,且收效甚微。

3)常规电除尘器难以捕集呼吸性粉尘,袋式除尘可有效捕集

理论上,电除尘器效率可达99.9%以上,但实际运行时其效率受烟尘理化特性因素的影响较大,效率下降显著。实际除尘效率大多在96%~99.5%之间。现役常规干式静电除尘器出口排放大多在50 mg/Nm3以上,对于PM10、PM2.5以下的微细粒子效率更低。

袋式除尘效率极高,理论上可达99.99%,在实际工程应用中亦可高达99.95%以上,且效率稳定,不受烟尘成分和性质的影响。特别是袋式除尘能有效捕集微细粒子PM10,对PM2.5微细粒子的捕集效率也很高。工程检测和实验室测试数据表明,纤维滤料过滤方式对PM10捕集效率可达99.76%[2];对5μm以上的捕集效率仍可达99%以上。

4)是电厂实现“节能减排”、“资源节约”和“总量控制”的有效途径

当前,国内众多电厂追求“近零排放”、“趋零排放”、“超低排放”、“超净排放”、“超洁净排放”,采取或推崇“LLT+DESP+WFGD+WESP”的“长流程”净化工艺路线,却难以避免增加占地和投资、新增水耗和耗能、需严格防腐、运行稳定性欠佳等新问题,且经济性差、资源浪费。

鉴于袋式除尘(FF)高效、稳定的烟尘净化特性,采用“FF+WFGD”或“DFGD+FF”的“短流程”净化工艺,完全可实现低排放的目的,且占地小、投资省、运行维护简单、资源节约。以此同时,燃煤锅炉采用袋式除尘,其微细粒子的削减量可大于99%,也可为电厂实现总量控制提供有效途径。

5)发达国家电厂应用普遍,技术成熟且呈增长趋势

资料显示,国外电厂袋式除尘使用情况远远早于国内,且应用比例也大大高于国内。美国始于1965年,八十年代末期就已在850MW机组上成功应用,目前,其火电行业采用袋式除尘的比例大于30%,随着其排放标准的进一步提高,近期“电改袋”趋势明显。澳大利亚燃煤电厂采用袋式除尘始于上世纪七十年代,目前,90%以上燃煤电厂均采用袋式除尘,2000年就已在660MW机组上获得成功应用。欧洲燃煤电厂袋式除尘使用比例约50%,据国外专家介绍,其他行业袋式除尘使用量约占90%。南非燃煤电厂普遍采用袋式除尘,主流技术为引进澳大利亚的脉冲袋式除尘技术,最大机组为660MW。

纵观国内外袋式除尘应用情况,更进一步证明其技术完全成熟可靠,且性能优越。随着新形势的发展要求和袋滤技术的不断进步,袋式除尘在促进我国燃煤电厂烟尘低排放的进程中必将有更大作为。

3. 袋式除尘技术先进性与可靠性

3.1. 以国家“863”课题高新技术成果为支撑

为解决我国电厂烟尘污染问题,实现燃煤电厂锅炉烟气微细粒子的高效控制,大幅削减烟尘污染、改善大气环境。国家科技部接连于“十五”、“十一五”期间在资源环境领域专门设立了863课题“燃煤电厂锅炉烟气微细粒子高效控制技术与设备”,均由中钢集团天澄环保科技股份有限公司承担,进行连续攻关。课题取得了一大批高新技术研究成果,并分别在焦作电厂200MW机组和外高桥电厂300MW机组上成功进行了工程示范,还在集中供热锅炉烟气净化中获得推广。课题成果及其示范项目性能指标均达到“国内领先、国际先进”水平。目前,已在燃煤电厂获得大量推广应用。“863”示范工程及相关典型除尘工程案例主要设计参数及性能指标参见表1。

3.2. 典型除尘工程案例对比分析

为充分阐明袋式除尘技术的先进性、稳定性和可靠性,及其在燃煤电厂实现“稳定低排”的可行性,以下通过“863”课题在燃煤锅炉的工程示范、集中供热锅炉及垃圾焚烧发电厂等实际工程案例的对比分析加以阐述。典型除尘工程主要技术参数对比如表1所示。

表1 典型除尘工程主要技术参数对比

项目名称 比较内容 | 焦作电厂3#炉 袋式除尘器工程 | 上海外高桥电厂1#炉袋式除尘器工程 | 北京大兴集中供热锅炉 袋式除尘器项目 | 深圳宝安垃圾焚烧袋式除尘器项目 |

机组规模/处理规模 | 200 MW | 300 MW | / | 400t/d(共5台) |

锅炉蒸发量(t/h) | 670 | 1038 | 100/90(各5台,共10台) | / |

工况烟气量(m3/h) | 1600000 | 2000000 | 单台炉:230000/210000 | 82927 |

烟气温度(℃) | 110~160 | 127~160 | ≤170,正常:150 | 160~230 |

入口烟尘浓度(g/ m3) | 25~30 | 22~28 | ≤2.3 | 7~12 |

过滤风速(m/min) | 1.05 | 0.9 | 0.996/0.975 | 0.85~0.9 |

滤袋材质 | 100%PPS | PTFE基布+普通PPS | PPS超细面层 | PTFE基布+P84 |

滤料单重(g/m2) | 550 | 550 | 600 | 600 |

烟尘排放浓度(mg/m3) | 16.8 | 13.2 | 7.12~7.7 | 2~5 |

运行阻力(Pa) | 900~1200 | 700~1000 | 800~1000 | 1500 |

投运时间 | 2003.12 | 2010.6 | 2009.11 | 2003.11 |

通过表1 的对比分析,可得出以下结论:

1) 5~10年前的实际项目运行效果表面明:袋式除尘较易实现低排放,且完全可满足10mg/m3以下“恒稳低排”的要求,特定场合亦可实现5mg/m3以下的“洁净排放”;

2) 相近条件下,适当增加滤料单重利于实现低排放;

3) 相近条件下,超细面层滤料对于实现10mg/m3以下的“恒稳低排”作用显著;

4) 上述典型案例再次从另一侧面证明了袋式除尘器对入口含尘浓度的不敏感性,此点对于锅炉燃煤灰分较高时,其更具独特优势。

4. 实现燃煤锅炉烟尘“恒稳低排”的几点思考

为了实现燃煤电厂烟尘排放浓度小于10mg/m3的“恒稳低排”目标,在总结上述先进、成熟科研成果及成功案例的基础上,结合自身多年的科研、工程设计及现场服务等经验,针对性地提出以下几点思考和建议:

4.1. 超细、高密过滤材料及结构的优化升级是重要方向和手段

高性能过滤材料是袋式除尘技术革新的核心,随着低排放和PM2.5捕集等新趋势和需求 ,高性能过滤材料的开发及其结构的优化升级更显迫切和重要。

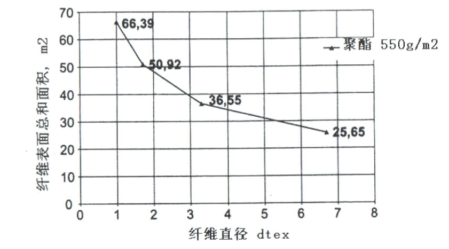

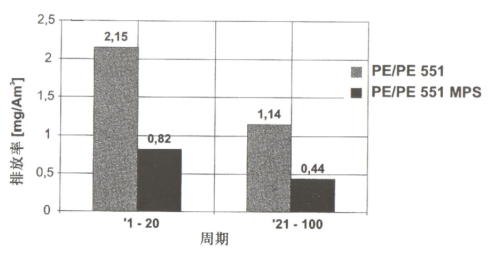

开发超细纤维面层滤料的目的是获得以表面隔离为主的高效净化效果。研究表明,采用1.0dtex的纤维取代3.3dtex的纤维,聚酯滤料就可获得双倍的纤维过滤面积(如图1所示)[3];与此同时,由于超细纤维表面可高效隔离更多、更细粉尘,所以超细纤维排放率会因其面积的增加而下降,某公司MPS超细纤维与普通纤维滤料的排放率对比如图2所示[3]。

新型过滤材料的研发方向以超细纤维为代表,以滤料结构的优化升级为主线。近期在“超细致密”、“精细过滤”等技术核心已有重大突破。主要包括纳米过滤材料、海岛纤维过滤材料、超细面层滤料和发泡涂层过滤材料等,它们对2.5μm以下微细颗粒的捕集效率均达98%以上。这些新型过滤纤维及滤料结构的成功开发与应用,显然为低排放和PM2.5的高效捕集奠定了坚实的基础。

针对小于10mg/m3的低排放,采用新型“超细、高密”过滤材料完全可实现。

图1 纤维纤度与纤维过滤面积的关系

图2 超细纤维滤料的排放率

4.2. 气流组织与气流分布至关重要

为实现低排放,进一步提高微细粒子(PM10、PM2.5)的捕集率是核心和关键,不合理的气流组织与气流分布设计极易造成滤袋过早破损,低排放将无从谈起。因而,袋式除尘器气流组织与分布必须高度重视和精心设计。须重点把握以下原则:

1)精确计算、周密组织气流,力求使含尘气流合理分布、均衡分配、利于粉尘沉降,严格避免含尘气流直接冲刷滤袋;

2)严格控制进风速度,避免含尘气流冲刷滤袋,并促进粗尘粒预沉降;

3)避免灰斗进风,采取中部进风,引导气流“自上而下”舒缓地进入过滤区域,使进气流动方向与粉尘沉降方向保持一致,利于微细粒子沉降,减轻粉尘二次吸附;

4)控制气流上升速度,宜将其控制在1.0m/s 以下,尽可能减轻清灰后粉尘的“再吸附”,减少含尘气体与滤袋的摩擦和冲刷,利于延长滤袋寿命。

4.3. 合理选择过滤风速

过滤风速是袋式除尘器设计的关键技术参数,直接与过滤阻力、运行能耗、滤袋寿命和设备造价密切相关,也在一定程度上影响出口排放浓度。

鉴于燃煤锅炉烟气微细粒子高效捕集和低排放要求,过滤风速建议<0.9m/min为宜。

4.4. 清灰理念及其清灰技术的革新

1)革新清灰理念,调整“强力清灰”为“适度清灰”

强力清灰难免造成对滤袋的过度清灰,其弊端主要有滤饼易过度破碎,微粒易渗入滤料内部,进而穿透和逃逸造成排放超标;粉饼的二次破碎,不利于快速沉降,二次吸附现象加重;也不利于滤袋实现长寿命。

针对上述弊端并结合燃煤电厂烟尘特性,建议采用“适度清灰”及“均衡清灰”的清灰新理念,以使“适度清灰”后的尘饼出现“袋壁下滑”效果,更利于获得低排放和滤袋的“长寿命”。

2)变革清灰模式,减轻粉尘再吸附,提高清灰效率

采用“跳跃+离散”的清灰方式,可明显减轻顺序清灰带来的严重的“粉尘再吸附”现象,有效提高清灰效率;同时,使仓室之间获得“均衡清灰”的效果,促使袋式除尘器阻力更低、更加平稳和均衡。

4.5. 避免采用过度砑光、表面极其光洁的滤袋

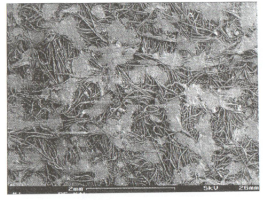

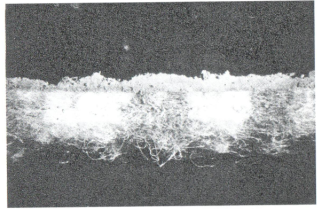

一般用户往往偏向于表面极其光滑的滤料,常对普通滤料表面进行过度砑光处理,以此认为滤料具有较好的性能。诚然,滤料表面光洁利于清灰粉尘的剥离,但过度砑光的滤袋会使其表面闭塞,无形中减少了过滤面积、增加过滤风速。如图3所示[3],假设滤料因过度砑光而有50%的表面孔隙被闭塞,则剩余的的一半必须承受两倍的过滤速度,势必加剧粉尘穿透并增加阻力。基于此原因,对于流动性较好的燃煤烟尘,推荐使用不砑光的烧毛表面,以使纤维孔隙保持通畅,如图4所示[3]。

图3 过度砑光后的光滑滤料表面

图4 不经砑光的烧毛滤料表面

4.6. 净化工艺或装备的集成与优化

针对特定烟气条件或PM2.5的高效捕集及“恒稳低排”的高标准要求,其实现的关键问题之一是对PM2.5微细粒子的有效捕集,通过对净化工艺或装备进行适度集成与优化,以期获得满意效果,也为有效技术途径之一。主要技术路线如下:

1) “凝聚器+FF”处理工艺

该净化工艺的主要目的是通过凝聚器将超细粒子进行聚并使其“粗大化”,以大幅提高包括袋式除尘器(FF)在内的除尘设备对超细粒子的捕集效率,利于实现低排放。

2) 静电增强纤维过滤技术

该技术在微细粒子捕集方面具有独特性和优越性,其形式也是由“预荷电区”和“纤维过滤区”组成,过滤区的纤维滤料大多加有与尘粒极性相同的电场,故有别于常规的“前电后袋”式的电袋复合除尘器[4]。此外,静电增强纤维过滤更强调粉尘的预荷电效果,而对其预沉降效果等指标并不太关注。

静电增强纤维过滤器与静电除尘器在捕集方法和机理上有本质区别,前者的收尘间距是纤维或粉尘层孔隙,比后者小2~3数量级;后者只有带电粒子才能被捕集,而前者由于带电纤维使粒子产生极化现象,即使不带电的粒子也能被捕集[4]。

静电增强纤维过滤技术在捕集效率、过滤风速、过滤阻力和运行费用等诸多方面显示其优越性能。特别是对0.01~1μm的气溶胶粒子有极高的捕集效率(超过90%)[4]。可见,静电增强纤维过滤技术的采用,必将提高袋式除尘对超细粒子的净化效率,为袋式除尘实现燃煤锅炉烟尘的“恒稳低排”增添有效、可选的技术手段。

4.7. 认真组织、精心设计、精准加工、精细实施、加强运维管理

1)注重细节、精心设计,严格把控各项参数和优化核心部件结构,杜绝高速气流冲刷滤袋、滤袋周边净空不足、结构复杂或实施困难等问题。

2)精细组织制造及安装,并进行过程跟踪与控制,严格控制包括滤袋安装和最后调试在内的每一个细小环节,确保项目的高质量实施。

3)袋式除尘系统安装及运行管理的规范程度直接关系到除尘器的高效、稳定运行和使用寿命。由于安装和运行管理不善导致袋式除尘系统及设备超标排放,甚至“失效”的工程案例屡见不鲜。因而严格和规范地安装及运行维护管理对于燃煤电厂锅炉烟气大型袋式除尘器实现“恒稳低排”尤显重要。

5. 结论

1)袋式除尘技术完全可实现燃煤锅炉烟尘的“恒稳低排”;

2)气流组织与气流分布的合理设计是实现“恒稳低排”的根基;

3) 超细面层滤料的采用及滤料结构的优化是实现“恒稳低排”的重要手段;

4)采取适当低的过滤风速利于实现低排放,针对电厂的“恒稳低排”要求,宜选择0.9m/min以下过滤风速;

5)采用“适度清灰”和“均衡清灰”可促进低排放和低阻损的实现;

6)针对超细微粒辅以粉尘预荷电、尘粒聚并进行预处理及静电增强纤维过滤等技术的采用,是有效和可选的技术手段;

7)从设计、制造到安装等各个环节均需精心组织、注重细节、用心实施,确保全过程高质量的项目实施,这是实现“恒稳低排”的重要保障;

8)严格而规范地安装及运行维护管理,对于袋式除尘器实现“恒稳低排”同样是不可或缺的重要条件。

摘自“全国袋式除尘技术研讨会”论文集 2015 阜宁