13.超低排放下燃煤电厂滤袋防漏制作措施的选择

郑智宏 陈建文 蔡伟龙

(厦门三维丝环保股份有限公司,福建 厦门 361101)

摘 要:由于滤袋缝合处存在针孔,在袋式除尘器运行过程中,粉尘有从针孔穿透增加除尘器排放的风险,因此滤袋制作需要对其进行防漏处理。本文分析比较了热熔、涂胶和贴PTFE胶带三种不同滤袋防漏制作措施,并论述其在工程应用过程中的优缺点,为滤袋防漏制作措施的选择提供参考。

关键词:超低排放、袋式除尘器、针孔、防漏制作措施

引言

近些年来,燃煤电厂环保力度逐渐加大,尤其粉尘超低排放标准的提出,对现有燃煤电厂除尘技术提出了新的挑战。袋式除尘器/电袋复合除尘器是实现燃煤电厂超低排放的主流除尘设备,而滤袋是袋式除尘器的核心部件,滤袋的性能直接影响到整个除尘系统的性能,这就对滤袋技术有了更高的要求。

袋式除尘器在实际运行过程中,滤袋缝合处由于存在针孔缝隙,,在长期反复的过滤与清灰过程中,粉尘有从滤袋针孔渗入甚至穿透的风险。研究表明,一个规格为φ130×6000mm的除尘滤袋,可以同时允许8.58x106个PM2.5的粉尘通过[1]。刘兴成等[2]研究了不同袋身接缝方法对袋式除尘器PM2.5过滤效率的影响,阐述了针孔是造成缝制滤袋对PM2.5过滤效率低于热熔滤袋的主要原因。因此,为了满足愈发严格的环保要求,降低粉尘从滤袋针孔泄露导致排放超标的风险,有必要对滤袋袋身进行防漏处理。

目前行业内主要采用滤袋防漏制作措施有热熔工艺、涂胶工艺和贴PTFE胶带工艺三种。本文通过试验研究,结合工程应用案例,对比了行业内常用的滤袋防漏制作措施的性能优劣,为滤袋防漏制作措施的选择提供技术参考。

1 滤袋防漏制作措施

1.1 热熔工艺

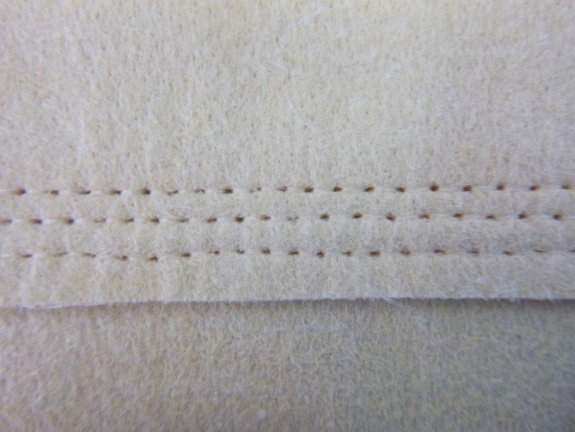

热熔技术可以解决传统缝纫滤袋出现的毛边、线头、针孔等问题,特别是可以有效避免袋身针孔的出现,是传统缝纫工作效率的5倍左右,同时兼具有缝合均匀性好、粘合牢固的优点。但是,并不是所有的滤袋都能采用热熔工艺进行缝制。通常对于面层为单一纤维材质并且属于热塑性纤维的滤袋可采用热熔工艺。图1.1为滤袋袋身经热熔后的示意图,经热熔处理后的滤袋,由于搭接位置没有针孔的存在,微细粉尘不存在从针孔穿透的风险,因此,同等试验条件下,热熔滤袋具有最高的过滤效率。

图1.1 滤袋经热熔后的示意图

1.2 涂胶工艺

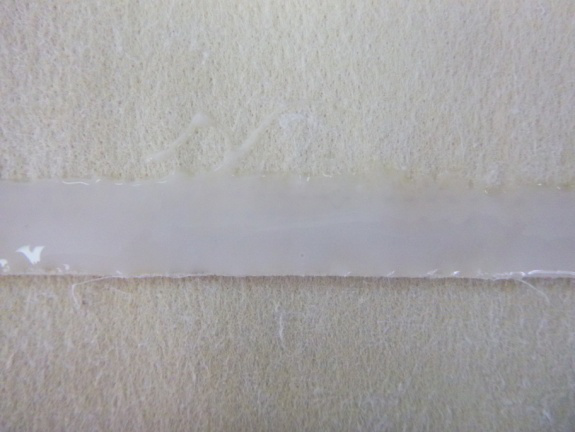

当无法采用热熔工艺而选择线缝进行缝制时,势必会在滤袋上留下针孔,行业内多采用涂胶工艺进行滤袋防漏处理。涂胶工艺首先经过实验室评估、生产试验以及工程经验总结优选出适用于复杂烟气工况条件的密封胶,然后通过袋身自动涂胶设备在缝线针孔处涂覆一层密封胶,既确保了涂胶产品表面稳定性、均匀性,也保证了针孔的密封优化,有研究表明经涂胶后滤袋的过滤效率与热熔滤袋相近 [3]。如图1.2所示,为袋身针孔经涂胶与未涂胶的示意图,由图可知,经涂胶处理后,滤袋针孔可被密封胶完全封堵,达到了良好的防漏效果。

图1.2 滤袋经涂胶后的示意图(左图涂胶,右图未涂胶)

1.3 贴PTFE胶带工艺

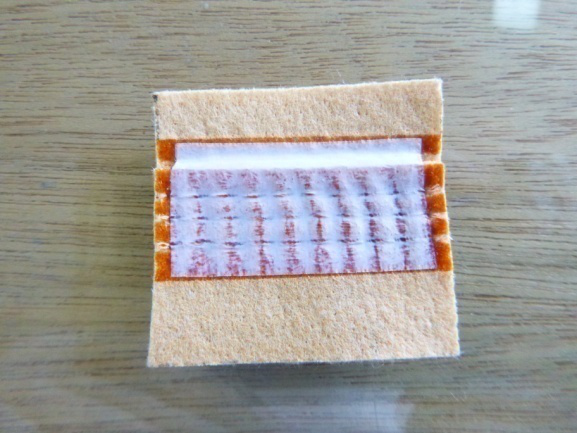

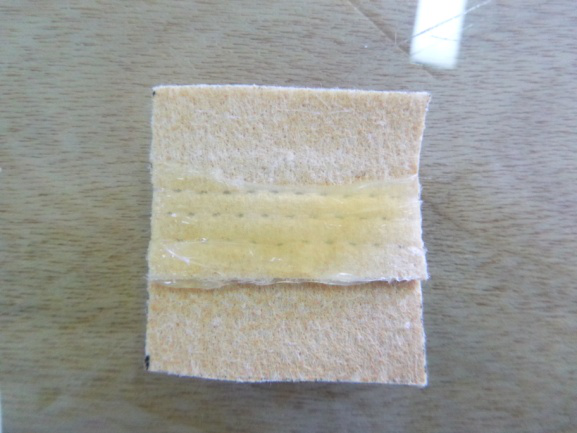

当前行业内也有部分厂家采用贴PTFE胶带工艺进行针孔密封。虽然PTFE胶带是一种耐高温、化学性能稳定的材料,但是其贴合到缝线处并非单纯依靠PTFE胶带与基材热压融合,一旦PTFE胶带发生整体脱落,仍然存在粉尘从针孔处泄露的风险。如图1.3所示,为某厂家生产的滤袋袋身针孔经贴PTFE胶带后的示意图。

图1.3 滤袋经贴PTFE胶带后的示意图

2 涂胶工艺和贴PTFE胶带工艺对比

总体来讲,滤袋防漏制作措施首选热熔工艺,当无法采用热熔工艺时,可选用涂胶工艺或贴PTFE胶带工艺。由于燃煤电厂烟气工况复杂、环境恶劣,因此我们从耐热性和耐酸腐蚀性两个方面对涂胶工艺和贴PTFE胶带工艺进行了评估,为滤袋防漏制作措施选择提供参考。

2.1 PTFE胶带耐热性能

燃煤电厂的烟气温度通常都在100℃以上,有些特殊的工况可以达到170℃,瞬间运行温度甚至可以达到200℃以上。为模拟实际工况的高温环境,将规格为5×5 cm的试验样品置于高温烘箱中,在200℃条件下热处理24h后观察其表观变化情况。如图2.1所示,从涂胶和贴PTFE胶带工艺处理的样品经高温处理前后的对比可知,涂胶样品外观颜色轻微变淡黄色,但密封胶与滤料基材粘接牢固;而PTFE胶带发生明显的收缩,并且PTFE胶带边缘渗出明显的深黄色物质。因此,可以说明PTFE胶带与缝线处融合并非依靠PTFE与基材进行热融合而是依靠粘接剂粘连,而该类型粘接剂并不适用于高温环境。

图2.1 经高温处理后的样品(左图涂胶,右图贴PTFE胶带)

2.2 耐酸性能

煤中的硫经燃烧生成SO2,再经氧化和水接触形成腐蚀性极强的硫酸,会对针孔密封用的密封胶和PTFE胶带造成一定的影响。为模拟实际工况的酸腐蚀环境,将规格为5×5 cm的试验样品置于35%硫酸溶液中,浸泡24h后观察其表观变化情况。如图2.3所示,涂胶工艺处理的样品经硫酸溶液处理后,外观颜色无明显变化,胶体轻微粘手,但是密封胶能与滤料基材粘接牢固;贴PTFE胶带工艺处理的样品经硫酸溶液处理后,PTFE胶带脱落,与滤料基材几乎分离,其原因可能是PTFE胶带的粘接剂不耐酸导致PTFE胶带脱落。因此,工程应用中,PTFE胶带在酸腐蚀环境下容易发生脱落现象,造成针孔密封失效,存在粉尘泄漏的风险,所以涂胶工艺更适用于酸腐蚀强的环境中。

图2.2 经硫酸处理后的样品(左图涂胶,右图贴PTFE胶带)

综上,通过试验对比可以发现,涂胶工艺相比贴PTFE胶带工艺具有更好的耐热性能和耐酸腐蚀性能。

3. 典型案例分析

湖南省衡阳市某锅炉,使用A厂家针孔经贴PTFE胶带工艺处理的滤袋,于2016年9月投运,运行12个月后随机抽取一条滤袋进行检测评估。除尘器基本参数详见表3-1。

表3-1除尘器主要设计参数

序号 | 项 目 | 单 位 | 设计参数 |

1 | 烟气处理流程 | 锅炉→脱硫→布袋除尘器→烟囱 | |

2 | 设备运行总阻力 | Pa | 1800 |

3 | 进口含尘浓度 | g/m3 | 70 |

4 | 入口烟气温度 | ℃ | 170 |

5 | 防漏处理措施 | 针孔贴PTFE胶带处理 | |

6 | 清灰压力 | MPa | 0.4 |

从滤袋外观看,滤袋针孔处采用PTFE胶带进行密封,袋头、袋身以及袋底均出现多处PTFE胶带鼓起、脱落的现象。如图3.1所示,为袋身局部位置PTFE胶带鼓起示意图,由于PTFE胶带鼓起、脱落,造成其内部有大量粉尘残留,在显微镜下观察到粉尘已漫延到针孔边缘,局部针孔可见明显粉尘渗入。

图3.1 滤袋局部位置鼓起的PTFE胶带(左图为整体效果图,右图为局部显微镜放大图)

4 结语

滤袋作为袋式除尘器的核心部件,滤袋缝合处针孔可能会出现粉尘泄露,为降低粉尘逃逸造成排放超标的风险,必须从源头上把握滤袋防漏制作符合使用要求,滤袋缝合首选热熔技术,当无法采用热熔工艺进行缝制时,可选用涂胶工艺和贴PTFE胶带工艺。实验结果表明涂胶工艺相比贴PTFE胶带工艺具有更好的耐热性能和耐酸腐蚀性能;并且贴PTFE胶带工艺实际应用时存在PTFE胶带脱落,粉尘从针孔渗入的风险。因此,在无法采用热熔工艺时,必须选用可靠的性较强的涂胶工艺,慎重选择PTFE胶带工艺。

参考文献

[1]黄斌香,黄磊,顾榴俊.一种无针孔除尘滤袋的制作方法[P].中国,2015-03-25.

[2]刘兴成,邓翔,沈云鹏等.袋式除尘器滤袋接缝方法对PM2.5过滤效率的影响[J].安全与环境学报,2017,17(4):1505-1509.

[3]杨勇.基于电解铝烟气净化用袋式除尘器的气尘协同控制相关技术研[D].上海:东华大学,2015.

摘自“全国袋式除尘技术研讨会”论文集 2018 武汉 (P129)